Mở đầu

Trong ngành in sử dụng nhiều phương pháp, công nghệ in khác nhau, trong đó phổ biến hiện nay như: in offset; in flexo; in letterpress; in ống đồng; in lưới; in kỹ thuật số. Ngoài ra, có một phương pháp in, mà không phải ai cũng biết kể cả nhiều người hoạt động lâu năm trong ngành in, trong khi, sản phẩm của nó thì có mặt trong tất cả các lĩnh vực đời sống con người. Đó là phương pháp in Tampon. Vậy in Tampon là in như thế nào? ứng dụng của nó ra sao? Để phần nào làm rõ các vấn đề trên, chúng tôi xin giới thiệu những nét khái quát, cơ bản nhất của phương pháp in này. Qua đó, nhằm cung cấp cho bạn đọc hiểu rõ thêm phương pháp in Tampon, cho các cơ sở in tăng khả năng lựa chọn giải pháp công nghệ cho những sản phẩm phù hợp của mình. Đối với cơ sở đang sử dụng công nghệ in Tampon có thêm sự hiểu biết về công nghệ mình đang sử dụng, từ đó, có thể mở rộng thêm sản phẩm mới, và người vận hành trực tiếp hiểu một cách cơ bản, khoa học về công nghệ, thiết bị mình đang sử dụng để làm chủ nó, xử lý được các khó khăn, sai hỏng trong hoạt động sản xuất hàng ngày.

1. In Tampon là gì?

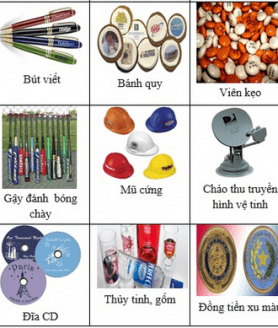

Xung quanh chúng ta có rất nhiều sản phẩm được làm ra bởi in Tampon, đặc biệt những sản phẩm chúng ta sử dụng hàng ngày mà ta không để ý đến, chẳng hạn như bật lửa, bút với logo, điện thoại di động, biểu tượng trên máy tính và các thiết bị máy tính, tất cả các dấu chỉ dẫn nhỏ bên trong xe ô-tô, máy ảnh và các thiết bị gia dụng. Người hiện đại được bao quanh bởi các kết quả của in Tampon, nhưng hầu hết mọi người đều không nghe nói về nó. In Tampon được sử dụng nhiều hơn cho các ứng dụng công nghiệp hàng năm. In Tampon bắt đầu chinh phục thị trường sản phẩm in vào đầu những năm 1970, đặc biệt là ở khu vực in mà các phương pháp khác cho thấy giới hạn của chúng hoặc không thể được sử dụng hoàn toàn, đó là in trên các bề mặt không phẳng. In Tampon có thể được thực hiện trên hầu như bất kỳ vật liệu nào.

In Tampon (Tampography) (còn gọi là Pad printing) là phương pháp in mà có thể chuyển một hình ảnh hai chiều (2D) sang một đối tượng ba chiều (3D). In Tampon là quá trình in hình ảnh gián tiếp. Hình ảnh được khắc sâu vào một tấm phẳng được gọi là bản in hoặc khuôn in (cliché), sau đó chúng được làm đầy với mực. Một miếng đệm (pad) bằng silicone mịn gọi là đầu in (Pad) được sử dụng để lấy mực từ khuôn in, sau đó, chuyển lên vật liệu in. Vật liệu Silicone được sử dụng bởi vì nó thấm mực và nhả mực tốt.

Máy in Tampon một màu và nhiều màu

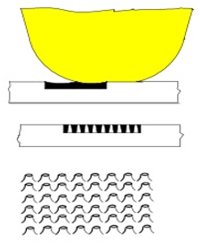

Đặc điểm chính và độc đáo của in Tampon là gần như in với mọi hình dạng của vật liệu in như lõm, lồi, phần cong, in trên các cấu trúc bề mặt khác nhau, như gồ ghề hoặc có cấu trúc không đồng đều, in vào hốc sâu… Việc sử dụng silicone làm phương tiện truyền mực có nhiều ưu điểm, nó là một chất rất linh hoạt và có thể được đúc thành nhiều hình dạng cho bất kỳ ứng dụng. Tính linh hoạt này cho phép các đầu in (pad) có thể in trên các bề mặt không đồng đều. Đầu in (Pad) lựa chọn phụ thuộc vào hình dạng của sản phẩm, kích thước hình ảnh và vị trí của nó. Việc sử dụng bù chiều cao, như thể hiện trong hình 2, sẽ cho phép chỉ một lần in đồng thời của một hình ảnh ở những độ cao khác nhau.

In Tampon có thể cùng một lúc in trên tất cả các mặt của một đối tượng

Ưu điểm chính của in Tampon là khả năng in trên nhiều loại bề mặt có hình dạng không đều, trong khi phương pháp in khác thường bị giới hạn (bề mặt phẳng hoặc tròn). Gần như tất cả các vật liệu được biết có thể được in bằng in Tampon như; nhựa, thủy tinh, kim loại, chất phủ, gốm sứ, linh kiện ô tô, dược phẩm, thực phẩm, mỹ phẩm, gỗ và nhiều hơn nữa.

- Ưu điểm so với các phương pháp in khác:

Các loại vật liệu in (chất nền): Hầu như bất kỳ vật liệu có thể được in với loại mực phù hợp;

Có khả năng in chất lượng cao: Độ phân giải là tốt hơn nhiều so với in lưới;

Độ bền cao của mực in: Tùy thuộc vào loại mực được sử dụng, độ bền (sự kháng cự) rất cao chống mài mòn cơ học hoặc hóa chất có thể đạt được;

Dễ dàng xử lý và bảo trì ít: Dễ dàng tìm hiểu, vận hành và chi phí bảo dưỡng thấp;

In nhiều màu ướt chồng ướt: Khả năng in nhiều lần mà không cần làm khô giữa các lần in;

Thời gian chuẩn bị in ngắn: Khuôn in và mực có thể được thay đổi trong vòng vài phút;

Chi phí thiết lập/ ban đầu thấp: Khuôn in có thể được sản xuất tại nhà in;

Yêu cầu không gian tương đối nhỏ: Máy, thiết bị in Tampon là rất nhỏ.

Chi phí làm khô thấp: Trong trường hợp làm khô đơn giản bởi không khí ở nhiệt độ phòng là đủ;

Tích hợp vào các hệ thống phức tạp, sản xuất nội tuyến và dây chuyền lắp ráp: Trong nhiều năm nay đã có một sự kết hợp thành công của hệ thống in Tampon với thiết bị in phun, trong dây chuyền lắp ráp.

- Hạn chế của in Tampon

Kích thước của hình ảnh: Kích thước hình ảnh bị giới hạn bởi khuôn in, đầu in (pad) và hiệu quả của máy in Tampon. Đường kính của hình ảnh in hiệu quả lớn nhất hiện nay là khoảng 30 cm.

Độ dày lớp màng mực: Quá trình in Tampon sử dụng khuôn in với độ sâu khoảng 20-25μm (sâu nhất 35μm). Loại mực thông thường sẽ cho kết quả trong các màng mực in khoảng 7μm. Độ dày lớp này có thể được tăng lên tương ứng bằng cách in nhiều lớp. Hạt thô (ví dụ như pigment màu lấp lánh) rất khó để in một cách hiệu quả.

Tốc độ in thấp: Tốc độ in thấp, ngay cả các vật liệu /chất nền có thể được in nhanh hơn rất nhiều với các quá trình in ấn khác.

- Lịch sử phát triển của in Tampon

Nguồn gốc của in Tampon có thể được truy trở lại hơn 200 năm trước, khi loại in gián tiếp đầu tiên, bằng cách sử dụng vật liệu gelatin mềm để in hình ảnh. Việc in gián tiếp đầu tiên bản in được chế tạo bằng đồng và khắc bằng tay. Hiện nay, hình ảnh khắc bằng phương pháp hóa học lên thép và photopolymer hoặc khắc laser. Việc sử dụng một máy in Tampon cơ khí được thực hiện muộn hơn nhiều ở Thụy Sĩ để in hình số trên mặt số đồng hồ. Tiếp sau một công ty của Đức được biết là đã phát triển một máy in Tampon và các ứng dụng đầu tiên là in thêm nhiều màu của đôi mắt của những con búp bê. Với sự phát triển của miếng silicone dùng chuyền mực, quá trình in Tampon đã trở thành một phương pháp in hình ảnh trên các sản phẩm công nghiệp.

Quá trình in Tampon hình thành trong quá trình Decalcier (đề can) mà chủ yếu được sử dụng trong ngành công nghiệp làm đồng hồ Thụy Sĩ. Trong quá trình này, một đầu in (pad) bằng gelatin được sử dụng để in hình ảnh vào mặt đồng hồ. Trong những năm cuối 1960, việc thực hiện một số cải tiến công nghệ chẳng hạn như việc đưa ra các đầu in silicone và máy móc thiết bị hiệu quả hơn và sự phát triển của các ứng dụng mới được áp dụng đã cung cấp cơ hội hoàn hảo cho sự phát triển của quá trình in Tampon.

Khả năng in trên các bề mặt trước đây chưa ứng dụng nhiều, nay với trí tưởng tượng của các kỹ sư và nhà thiết kế, kết quả in Tampon phát triển mạnh vào thị trường sản xuất hàng loạt. Ngày nay, in Tampon là một công nghệ được sử dụng rộng trong các ngành công nghiệp và các ứng dụng.

2. Các sản phẩm in Tampon

- Các ứng dụng tiêu biểu

Tuy ngày nay, in Tampon không được biết đến như là một quá trình in chính, nhưng chúng ta thấy và bắt gặp sản phẩm in đó mỗi ngày. Ví dụ:

– Các thành phần vi điện tử, dây cáp, đầu nối, chip vi mạch, rơ le, vv;

– Các nút công nghiệp và Keys trên máy tính, điện thoại và bàn phím máy tính;

– Máy móc gia dụng, điện gia dụng như sắt, VCR, TV, ly cà phê, điện thoại, vv;

– Sản phẩm gia dụng công nghiệp lớn như trên máy rửa bát, máy giặt và máy sấy;

– Đồ chơi như bức tượng nhỏ, búp bê, xe hơi, chai bé, núm vú, vv.

– Quảng cáo đặc biệt như bút, bật lửa, dây chuyền, đồng hồ, mặt đồng hồ;

– Hàng thể thao như bóng golf, bóng chày, vợt tennis, bóng đá.

In Tampon có của nó nguồn gốc trong việc làm đồng hồ Thụy Sĩ, nó đã mở rộng đến nhiều ngành công nghiệp khác, bao gồm: Công nghiệp điện tử, bán dẫn; Công nghiệp linh kiện ô tô; Ngành công nghiệp hàng thể thao; Công nghiệp linh kiện y tế; Công nghiệp linh kiện nhựa; Ngành công nghiệp đĩa compact.

3. Quá trình (công nghệ) in Tampon

3. Quá trình (công nghệ) in Tampon

Để in Tampon chúng ta cần những yếu tố sau:

- Máy in Tampon

- Bản in (cliché) hay khuôn in với hình ảnh khắc sâu trên bề mặt

- Mực in Tampon

- Đầu in (pad) chuyển mực

- Bàn cố định (fixture) (để giữ các đối tượng tại vị trí in)

- Đối tượng để in lên (vật liệu in)

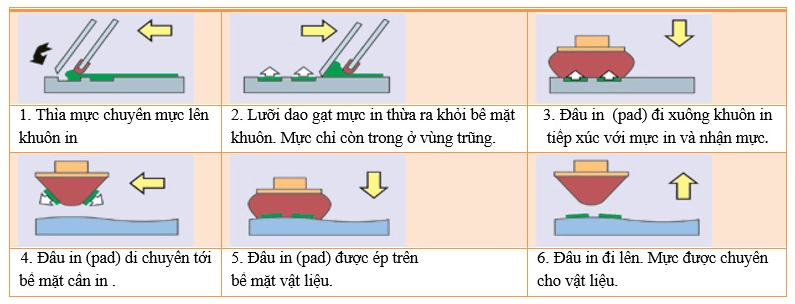

- Nguyên lý in Tampon

In Tampon (pad) là một quá trình in gián tiếp, nó in bất kỳ loại và hình dạng của vật liệu nhận hình ảnh. Nguyên tắc là như sau:

Nguyên lý chung của in Tampon

- Quá trình in Tampon

In Tampon là quá trình in gián tiếp như in offset, hình ảnh được chuyển qua một đầu in (pad) silicone lên bề mặt cần in. Hiện nay có hai phương pháp gạt mực chính được sử dụng: hệ thống cũ là cốc chứa mực mở và mới hơn được dùng rộng rãi hệ thống cốc chứa mực kín bằng gốm.

Để làm điều này, một tấm bản chứa hình ảnh cần in được khắc bằng phương pháp hóa học trên bề mặt tấm thép hoặc trên tấm polymer. Thông thường độ sâu ăn mòn là khoảng 20-28 micron.

Sử dụng một thanh gạt tràn “flood bar”, hình ảnh khắc ngập với mực in và sau đó một lưỡi dao gạt (doctor blade) loại bỏ mực từ bản in phẳng, chỉ để lại một lượng mực trong khu vực khắc (phần sâu). Đầu in đi xuống, tiếp xúc với mực in trên bản để nhận mực tại các phần tử in. Sau đó, các đầu (pad) in silicone nâng lên, di chuyển đến vật liệu in và ép vào vật cần in để chuyền mực lên bề mặt được in. Cuối cùng đầu in chở lại vị trí ban đầu, sẵn sàng chu trình in khác.

Quá trình in sử dụng cốc chứa mực đóng được thực hiện như sau:

1. Vị trí ban đầu: Các cốc chứa mực đóng nằm phía trên của bản in (khuôn in) tại chỗ có hình ảnh (phần tử in).

2. Tấm bản in di chuyển về phía trước, để lộ hình ảnh khắc, đã chứa đầy lớp mực ướt. Dung môi trong mực bay hơi bắt đầu hình thành một lớp dính trên bề mặt (tiếp xúc) phía trên ngay sau khi nó tiếp xúc với không khí

2. Tấm bản in di chuyển về phía trước, để lộ hình ảnh khắc, đã chứa đầy lớp mực ướt. Dung môi trong mực bay hơi bắt đầu hình thành một lớp dính trên bề mặt (tiếp xúc) phía trên ngay sau khi nó tiếp xúc với không khí

3. Các đầu in (pad) đi xuống và ép lên hình ảnh khắc trên khuôn in. Khi pad đi xuống, nó nén vào khuôn in và tiếp xúc với mực bên trong ô khắc. Khi đầu in (pad) được nén, nó đẩy không khí ra ngoài, gây ra hiện tượng mực in thoát ra từ khu vực khắc.

4. Khi đầu in pad đi lên, hầu hết màng mực dính bên trong vùng khắc được mang lên và một lượng nhỏ mực vẫn còn bên trong vùng khắc.

5. Các dung môi mực bây giờ bắt đầu bốc hơi từ phía dưới cùng của mực trên hình ảnh, tạo ra một lớp dính mới. Bên ngoài lớp màng mực hiện đang ở mức độ tối ưu của độ bám dính.

6. Các đầu in (pad) đưa xuống ép lên bề mặt vật cần in và mực từ đầu in được chuyển giao từng phần. Khi đầu in đang được nén, bề mặt của đầu in lăn ra ngoài. Bằng cách chuyển động này, màng mực được chuyền sang vật liệu in.

7. Các đầu in đi lên một lần nữa, trở lại vị trí ban đầu và sẵn sàng cho chu trình in tiếp theo.

Quá trình in sử dụng cốc chứa mực mở được thực hiện như sau:

1. Vị trí ban đầu: Cốc chứa mực mở và ở vị trí sẵn sàng. Trên bề mặt khuôn gồm các hình ảnh khắc sâu xuống.

2. Các thanh (thìa) gạt đi về phía trước lấp đầy mực lên khuôn in.

3. Mực trên khuôn in được lưỡi dao gạt đưa về cốc chứa mực, và chỉ còn lại tại các phần tử in được khắc sâu xuống. Sự bay hơi của các dung môi trong mực diễn ra trên bề mặt tiếp xúc, và mực trở nên dính.

4. Các đầu in (pad) đi xuống và ép vào hình ảnh khắc trên khuôn và tiếp xúc với mực tại các phần tử in. Khi đầu in được nén, nó đẩy không khí bên ngoài, làm cho mực in được tách ra và bám vào đầu in.

5. Khi đầu in đi lên, hầu hết các màng mực dính bên trong phần tử in khắc sâu được mang theo và một số lượng nhỏ của mực vẫn còn bên trong ô khắc.

6. Đầu in di chuyển về phía trước, khi đó khuôn in được chuyền mực lại. Các dung môi mực bây giờ bắt đầu bốc hơi từ phía dưới cùng của lớp mực hình ảnh, tạo ra một lớp dính mới. Bên ngoài mực lớp màng hiện đang ở mức độ tối ưu của độ bám dính.

7. Các đầu in được nhấn xuống và mực được tách ra từ đầu in và chuyển giao cho các phần của vật liệu. Khi đầu in đang được nén, bề mặt của đầu in đang đẩy (cán/lăn) ra ngoài. Bằng cách chuyển động này, màng mực sẽ bây giờ chuyền từ đầu in sang vật in.

8. Các đầu in đi lên một lần nữa, trở lại vị trí ban đầu của nó, để chuẩn bị cho chu kỳ in tiếp theo.

- Đầu in (Pad)

Đầu in là thành phần cơ bản nhất của in Tampon, nó là yếu tố tạo nên phương pháp in này, và để phân biệt với các phương pháp in khác. Đầu in (Pad) có đủ hình dạng, kích thước, màu sắc và độ cứng. Có rất nhiều yếu tố liên quan khi nói đến lựa chọn một đầu in đúng với công việc. Để chọn đầu in đúng cần phải căn cứ vào loại mực dùng, đặc tính bề mặt và hình dạng của đối tượng in, hình ảnh cần in, loại máy in dùng.v.v.

Một số loại đầu in (Pad)

- Bàn cố định

Bàn cố định (Fixturing) (còn gọi là ổ chứa (nesting), hoặc đồ gá) là nơi giữa chặt đối tượng trong lúc in. Nếu không thể giữ đối tượng vững chắc ở vị trí, ở góc độ chính xác, và với hỗ trợ đúng, có thể không thành công khi in.

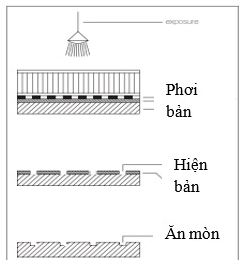

- Bản in/ khuôn in (cliché)

Bản in hay khuôn in (cliché) là vật mang các hình ảnh cần in. Bản in có nhiều loại khác nhau, chúng thường gồm loại bản bằng thép và bằng nhựa. Việc lựa chọn các loại khuôn in phụ thuộc vào nhiều biến số, tuy nhiên, việc xem xét chính là dựa trên số hình ảnh cần in được từ một bản in nhất định. Loại bản photopolymer có thể in tối đa là 15.000 lần in, trong khi một bản gốm có thể mang lại vài triệu lần in. Chi phí thường là xem xét thứ cấp trong việc lựa chọn một khuôn in. Nếu cần in nhiều hình ảnh khác nhau hoặc in khối lượng thấp (dưới 100.000 sản phẩm), có thể dùng bản photopolymer khắc laser có độ bền thấp hơn, chi phí hiệu quả hơn. Nếu cần in cùng một hình ảnh mỗi ngày hoặc sản xuất số lượng lớn (từ 100.000 đến vài triệu), có thể sẽ dùng bản gốm hoặc thép để có chi phí hiệu quả nhất.

Bản thép (Steel plates). Đối với lĩnh vực ứng dụng đòi hỏi in chính xác và được in số lượng lớn, các bản thép được sử dụng. Bản thép có thể được sản xuất theo một số phương pháp. Đầu tiên là phương pháp phơi/ lộ ánh sáng (Exposure). Phương pháp này bao gồm việc một vài bước:

– Phủ keo, bề mặt của tấm thép được phủ một lớp keo nhạy sáng.

– Phơi bản (Exposure). Trước khi phơi, một tấm phim dương bản có chứa các hình ảnh cần in được đặt úp mặt xuống trên tấm thép. Khi phơi bản (Exposure), ánh sáng sẽ đóng cứng lớp keo nhậy sáng tại các phần tử không in (chỗ trong suốt trên phim dương bản). Các khu vực phần tử in (chỗ đen trên phim) không có ánh sáng chiếu tới không bị đóng rắn.

– Hiện hình (rửa nước). Khi phơi đủ thời gian, tấm thép được lấy ra và dùng nước rửa, khi đó lớp keo nhậy sáng không bị ánh sáng tác dụng sẽ tan và tách khỏi bề mặt thép, chỉ còn lại lớp keo đóng rắn ở phần tử không in

– Ăn mòn sâu phần tử in. Bản sau khi hiện hình, được đưa vào bồn chứa dung dịch ăn mòn, gồm nitric axit, clorua sắt (III), hoặc hóa chất tương tự khác. Độ sâu ăn mòn tấm thép khác nhau tùy thuộc vào mục đích sử dụng của nó. Nói chung, độ sâu khoảng 16 micron cho các yêu cầu thông dụng, và 22 micron cho các yêu cầu tiêu chuẩn.

Quá trình chế bản in bằng thép

– Các đầu in (pad) được hỗ trợ bởi các đỉnh cho phép nhận mực để duy trì sự đồng đều.

T’ram của bản thép (Screening Steel Plates). Các điểm T’ram nằm trong vùng hình ảnh, nó giúp loại bỏ các vấn đề của việc lưỡi dao gạt mực võng vào hình ảnh khắc sâu, gây ra sự phân phối không đồng đều mực. Điểm T’ram dạng hình nón nhỏ có trong của khu vực hình ảnh, mang lại ưu điểm sau:

– Các lưỡi dao gạt được hỗ trợ bởi các đỉnh nhỏ, nó ngăn ngừa lưỡi dao bị chùng;

– Các dấu chấm T’ram giữ mực được phân bố đều trong toàn bộ khu vực hình ảnh;

Để tạo ra các điểm T’ram trên các vùng hình ảnh người ta làm như sau. Phơi lần thứ nhất với phim dương bản chứa hình ảnh. Sau đó, phơi lần hai, bỏ phim chứa hình ảnh ra, dùng phim T’ram hình tròn. Khi phơi xong hai lần, bản được rửa nước (hiện hình) và ăn mòn như các bản khác. Quá trình tạo các điểm T’ram hình nón này cho hiện tấm bản phải luôn luôn được sử dụng khi dùng bản nhựa.

Điểm T’ram – nằm rải rác trong phần hình ảnh

Bản nhựa (Plastic Plates). Đối với sản xuất hàng loạt nhỏ, tấm bản nhựa có thể được sử dụng. Những tấm bản, nếu xử lý đúng cách, sẽ có độ bền sản xuất tới hàng ngàn bản in. Tấm bản này có thể dùng hợp chất nhậy sáng (photopolymer). Khi chế bản người ta phơi (lộ) sáng bằng ánh sáng tím chiếu qua phim dương bản, tại chỗ phần tử không in (trong suốt) trên phim, ánh sáng đi qua làm đóng rắn lớp photopolymer (làm nó không tan khi hiện hình). Sau khi phơi xong, tấm bản được rửa/ hiện bằng cồn hoặc nước, lớp phủ là vật liệu nhạy sáng đóng rắn khi tiếp xúc với ánh sáng không tan, những chỗ không bị lộ sáng (phần tử in) sẽ tan ra và nằm sâu phía dưới. Sấy khô bản bằng không khí, và sau đó phơi chúng dưới ánh sáng tia cực tím, độ bền sản xuất nhựa tấm là tăng đáng kể. Ngày nay, người ta có thể dùng phương pháp khắc bằng laser để chế tạo bản in, công nghệ đơn giản, nhanh và chất lượng cao.

4. Một số yếu tố ảnh hưởng tới quá trình in và chất lượng sản phẩm

- Đầu in Silicone (Pad)

Chất lượng của hình ảnh in trên sản phẩm phụ thuộc vào kết cấu bề mặt của đầu in (pad). Khi sử dụng một đầu in lần đầu tiên, lớp dầu silicone phải được rửa sạch khỏi bề mặt. Điều này có thể được thực hiện bằng cách sử dụng dung môi pha mực. Các bề mặt thực tế của đầu in (pad) sẽ được sử dụng cho việc in cũng phải được làm sạch, nhưng nó chỉ được làm sạch bằng các chất được khuyên dùng. Một điều quan trọng phải hiểu rằng bề mặt pad không bao giờ được cọ xát khô sẽ làm hại bề mặt của đầu in (pad) và khả năng truyền mực. Độ bền thực tế của đầu in Tampon chuẩn (với điều kiện lý tưởng) trong khoảng 20.000 đến 500.000 lần in. Tuổi thọ đầu in phụ thuộc vào một số yếu tố: Các loại mực được sử dụng; Hình dạng, kích thước và độ cứng của đầu in; Hình dạng của các vật in; Các loại bề mặt vật liệu in. Chất lượng in của đầu in bị hỏng (giảm chất lượng) theo thời gian do bề mặt in (nó cần phải được mịn để chuyển mực không bị biến dạng) tiếp xúc với mực và dung môi gây ra bề mặt đầu in để trở thành thô.

Trên thị trường có nhiều nhà cung cấp các đầu in silicone có hình dạng khác nhau cùng với một loạt các độ cứng. Đầu in có sẵn trong nhiều loại với thiết kế hình dạng tùy chọn cho phù hợp với ứng dụng cụ thể. Khi lựa chọn một đầu in bằng silicone có nhiều hình dạng và nhiều độ cứng sẽ đáp ứng hình ảnh sản phẩm in ở mức độ chấp nhận được chất lượng khác nhau. Tuy nhiên, chúng ta có thể không dễ dàng biết trước một đầu in cụ thể sẽ làm việc như thế nào, nên cần phải thử nghiệm nhiều đầu in về hình dạng và độ cứng để tìm một loại phù hợp với ứng dụng cụ thể. Hơn nữa, chất lượng của việc in thường liên quan trực tiếp đến chất lượng của các đầu in silicone. Bề mặt của nó rất nhạy cảm và có thể bị phá hủy bởi chất tẩy rửa dễ bay hơi, dung môi hoặc các cạnh sắc bén trên bề mặt vật in. Vì vậy chúng ta nên xử lý và làm sạch các đầu in với việc bảo dưỡng nó.

Làm sạch đầu in Silicone. Khi sử dụng đầu in silicone mới, đầu tiên ta phải “phá vỡ” lớp bảo vệ bên ngoài. Để làm như vậy, chúng ta nên lau sạch bề mặt đầu in bằng giẻ sạch với a-xê-ton (acetone), cồn (alcohol), hoặc dung môi pha mực. Điều này sẽ loại bỏ sự tích tụ của các chất dầu silicone được phủ trên bề mặt đầu in mới và sẽ giúp phá vỡ lớp bóng, ta nhìn thấy trên hầu hết các đầu in mới. Sau khi đầu in đã bị “phá vỡ” với 3-6 lần lau (giữa mỗi lần lau cần in trên giấy khoảng 10-20 lần), chúng ta nên sử dụng băng dính trong suốt và chất lượng tốt. Một số máy in Tampon với các hệ thống làm sạch đầu in tự động được trang bị trong tính năng tiêu chuẩn. Những máy này giảm thiểu thời gian làm sạch đầu in trong quá trình in.

Khi in Tampon thường xẩy ra một số lỗi, trong đó lỗi thường gập nhất là hiện tượng trên lớp mực có các lỗ nhỏ do đầu in (pad) gây ra. Trong quá trình tách màng mực từ bản, đầu in thực hiện một chuyển động lăn vì nó được nén vào bản in. Chuyển động lăn này cho phép không khí phía trên màng mực được ép sang một bên. Nếu không khí không thể thoát ra thường xuyên, không gian không khí hoặc “mắc kẹt” không khí vẫn còn giữa các đỉnh của đầu in silicone và màng mực đã được lấy lên. Không khí bị mắc kẹt này sẽ gây ra một lỗi in mà nhìn thấy được như vậy gọi là lỗ nhỏ (pin) trong các phần tử in. Một nguyên nhân nữa gây lỗi lỗ “pin” là pha loãng (pha loãng quá) của mực.

Giải pháp có thể để tránh các lỗi này là:

– Tăng độ nhớt mực bằng cách thêm mực không pha loãng với mực sử dụng;

– Sử dụng một đầu in (pad) có độ cứng hơn;

– Giảm các lực ép “xuống” của đầu in một chút để làm giảm tốc độ chuyển động lăn của đầu in, cho phép không khí thoát ra thường xuyên hơn;

– Di chuyển vị trí của các đỉnh của đầu in cách xa khu vực hình ảnh mà các lỗ pin tồn tại;

– Chọn một đầu in với một cấu hình khác (có lẽ dốc hơn).

- Loại bản/ khuôn in (cliché)

Các bản in dùng để in Tampon thường được làm bằng thép hoặc vật liệu photopolymer. Khuôn thép có tuổi thọ rất dài, thường là khoảng 500.000 đến 1.000.000 hoặc nhiều hơn lần in. Trong khi bản polymer có tuổi thọ ngắn hơn nhiều, thường khoảng 1.000 đến 40.000 lần in tùy thuộc vào các yếu tố sản xuất khác nhau. Độ sâu của phần tử in thích hợp cho các bản in sẽ khác nhau. Độ sâu ăn mòn phổ biến nhất dao động từ 24-28 micron. Lượng mực lý thuyết nằm tại các phần tử in sẽ thay đổi tùy theo loại bản in; độ khắc sâu, hình dạng và độ cứng của đầu in silicone. Về lý thuyết độ dầy lớp mực từ 12-16 micron, tùy thuộc vào độ sâu ăn mòn. Ngoài ra, nhiệt độ, độ ẩm và các yếu tố khác trong môi trường in có thể ảnh hưởng đến sự biến đổi của mực được chứa. Độ dày thực tế của lớp mực được chuyển từ đầu in là khoảng 4 micron. Độ dày của mực phụ thuộc vào loại mực được sử dụng, độ nhớt, độ sâu phần tử in của bản, và điều kiện khí quyển như nhiệt độ, không khí và độ ẩm.

5. Máy in Tampon

Máy in Tampon có một số loại hình cơ bản: in vật liệu nằm ngang, in vật liệu đứng hoặc nghiêng và in quay tròn. Trong các loại máy in có thể dùng hệ thống mực đóng hoặc mở. Để phân loại máy in người ta có thể căn cứ vào: cơ chế hoạt động của đầu in (in dọc; ngang hoặc tròn) hoặc cơ chế hoạt động của hệ thống cấp mực (loại mở hoặc kín)

- Máy in thao tác thủ công

Loại máy in này thường được thực hiện trên một quy mô rất nhỏ. Tuy nhiên, một số có thể có ích cho mục đích thử nghiệm. Các máy in Tampon đầu tiên được vận hành bằng tay (Hình 9). Bây giờ, lý do duy nhất để mua chúng là chi phí ban đầu thấp. Ngoại trừ trường hợp in Tampon được thực hiện trên một quy mô nhỏ, giá in là rất thấp, tuy nhiên, duy trì chất lượng hơn, liên tục là vô cùng khó khăn. Máy này có ích để thử nghiệm khuôn in, đầu in (pad), mực, và thiết kế như một thay thế cho lấy một máy in thử.

Máy in thủ công

- Loại máy in có máng mực mở (Open ink trough)

Trong các máy bán tự động ban đầu, cơ cấu mực được gắn phía trên khuôn. Mặc dù có nhiều mô hình hiện đại có tính năng tốt hơn, kiểm soát biến động điều kiện mực. Đây là hệ thống bán tự động ban đầu, có niên đại vào cuối những năm 1960, đầu năm 1970. Các máy ban đầu hoạt động cơ học, ít có cơ hội điều chỉnh chức năng riêng rẽ của máy in bởi vì cơ cấu mực và đầu in được gắn với nhau trên cùng một giá đỡ. Tốc độ in được kiểm soát bằng cách điều chỉnh tốc độ của động cơ truyền động chính. Sau đó, máy móc điều khiển phức tạp hơn cho sự linh hoạt hơn trong điều chỉnh.

Đây là một hệ thống rất mạnh với một quá trình in mịn mà không bị ảnh hưởng bởi biến động áp suất không khí. Không có vấn đề nào phức tạp với máy in, mặc dù kiểm soát điều kiện mực in là vấn đề do diện tích bề mặt lớn tiếp xúc với không khí. Điều này có thể được cải thiện trong những cách khác nhau. Một số nhà sản xuất giúp giảm sự bốc hơi bằng cơ chế che mực và ô chứa mực. Các nhà sản xuất làm hệ thống bơm mực và dung môi – phụ gia để bù đắp cho sự bay hơi. Thay đổi mực in và khuôn in có thể được thực hiện tương đối nhanh chóng bằng cách tháo toàn bộ khay mực, bao gồm cả khuôn in. Ta phải xem xét chi phí của các khay mực từng thay thế, mà có thể rất tốn kém. Khay mực in có thể được thiết kế để bắt mực tràn qua phía trước của khuôn in, do đó giữ máy sạch hơn.

- Máy in có hệ thống máng mực có nắp che không hoàn toàn (một phần)

- Partially Covered Ink Troughs)

Trong loại máy in này, mực được chứa trong một máng nằm đằng sau khuôn in. Mực được kéo về phía trước bằng một thìa/ thanh gạt đặt trên một khung ngang với việc lắp lưỡi dao gạt mực. Trong khi mực được làm tràn lên khuôn, mang theo nắp che và nó làm giảm sự bay hơi dung môi. Khi quay lại, nắp máng mực găn thêm sự bay hơi dung môi.

Máy in có hệ thống máng chứa mực kín (Sealed Ink Cups)

Máy in có hệ thống máng chứa mực kín (Sealed Ink Cups)

Loại máy in này có khuôn in chuyển động qua lại, như loại máng mực kín. Những máy in được thiết kế để chứa mực trong một chén/cốc được úp ngược xuống và ép chặt vào khuôn in, mực được giữ kín. Các cốc giữ mực và cũng hoạt động như lưỡi dao gạt mực. Ưu điểm của hệ thống này là sự bay hơi dung môi được giảm đến mức tối thiểu.

- Trong loại này, thay vì đầu in (pad) di chuyển tới lui từ khuôn in đến vật liệu in, khuôn in di chuyển ra ngoài, trong khi đầu in vẫn còn ở lại. Loại máy này có đầu in ít bị rung động và tốc độ in nhanh hơn. Loại máy này có thể dùng với một trong hai loại máng mực kín hoặc mở. Tùy thuộc máy in, máng mực có thể được bao phủ ở phần còn lại hoặc cho một nửa chu kỳ trong quá trình hoạt động, giúp duy trì sự cân bằng dung môi.Loại máy có khuôn in chuyển động tiến – lui (Reciprocating cliches)

Máy in quay (Rotary Presses)

Máy in quay (Rotary Presses)

Những máy in sử dụng đầu in (pad) là một trống/ ống silicone quay tròn, thường kết hợp với một ống khuôn bằng thép trên đó có các hình ảnh được khắc. Mực chảy vào khuôn in (cliché) từ một máng hoặc ống dẫn, và một lưỡi dao gạt loại bỏ mực thừa. Khi ống khuôn quay, đầu in (pad) silicone lăn lấy mực in ra khỏi phần tử in và chuyển nó vào bề mặt vật liệu in. Một lợi thế của hệ thống này là tốc độ – các biểu tượng nhỏ đôi khi có thể được in với 120.000 sp/giờ. Hệ thống in đầu in quay phát triển trực tiếp từ in ống đồng. Chúng rất thích hợp cho các vật hình trụ và in phẳng liên tục.

Các chất cặn lắng của mực có xu hướng hơi thấp hơn so với in Tampon thông thường, đặc biệt ở tốc độ cao. Ngoài ra, mực phải được chạy với mức độ cao của dung môi, các nhà sản xuất mực đề nghị 20% – 30% dung môi khi in nhiều màu. Mỗi màu sắc có thể yêu cầu một hỗn hợp dung môi riêng biệt mà phải được xác định khi bắt đầu một công việc và duy trì trong suốt quá trình in và chạy tiếp theo. Kiểm soát sự cân bằng dung môi là điều cần thiết. Nên sử dụng máy bơm mực để duy trì các điều kiện mực. Bình thường lượng dung môi đưa vào phải được thiết lập một cách cẩn thận để các tỷ lệ pha chính xác. Một số máy bơm có thiết bị đo lường độ nhớt.

Các chất cặn lắng của mực có xu hướng hơi thấp hơn so với in Tampon thông thường, đặc biệt ở tốc độ cao. Ngoài ra, mực phải được chạy với mức độ cao của dung môi, các nhà sản xuất mực đề nghị 20% – 30% dung môi khi in nhiều màu. Mỗi màu sắc có thể yêu cầu một hỗn hợp dung môi riêng biệt mà phải được xác định khi bắt đầu một công việc và duy trì trong suốt quá trình in và chạy tiếp theo. Kiểm soát sự cân bằng dung môi là điều cần thiết. Nên sử dụng máy bơm mực để duy trì các điều kiện mực. Bình thường lượng dung môi đưa vào phải được thiết lập một cách cẩn thận để các tỷ lệ pha chính xác. Một số máy bơm có thiết bị đo lường độ nhớt.

- Máy in tích hợp với in lưới

Kỹ thuật này sử dụng gần như độc quyền trong trang trí gốm, kết hợp in Tampon và in lưới. Khi in, hình ảnh được in lưới lên một tấm đặc biệt, và sau đó là đầu in (pad) lấy mực lên từ các hình ảnh này và chuyển nó vào bề mặt vật liệu in. Kiểu in này lần đầu tiên được dùng vào những năm 1950. Hệ thống này không sử dụng khuôn in lõm mang hình ảnh. Thay vào đó, mực hoặc màu gốm được in lưới lên một tấm phẳng phủ silicon. Các mực trên tấm này dính hơn, và sau đó được đầu in lấy đi và chuyển lên bề mặt cần in.

Lợi thế của nó bao gồm:

– Các mẫu có thể được in lên các khu vực và các bề mặt (bề mặt cong) có thể không được trực tiếp bằng in lưới;

– Các đường kẻ mịn và các đường cong có thể được in tại cùng một lúc, trên một khuôn và một máy in;

– Độ đậm về màu sắc có thể được áp dụng cho hình dạng phức tạp. Điều này trước đây chỉ có thể sử dụng in lưới, mà có thể chỉ in trên một phạm vi hạn chế của hình dạng;

– In lưới, kết hợp in Tampon, xác định số lượng màu sắc được áp dụng. Vì vậy, độ đậm nhiều hơn trong in Tampon thông thường. Điều này đảm bảo bản in chất lượng cao phù hợp. Thiết kế có thể sử dụng đầy đủ các ứng dụng, từ đường liền đến ảnh tầng thứ;

– Người dùng tự sản xuất lưới tại nhà, trong khi khuôn khắc thường phải được thực hiện bởi một nhà cung cấp.

Máy in kiểu băng chuyền (Carousel)

Hệ thống in Tampon nhiều màu sắc này sử dụng một sự kết hợp của hai bàn quay và một đầu in quay theo băng chuyền. Các vật liệu được gắn trên một bàn trong khi khuôn in được gắn trên cái khác. Phía trên khuôn được gắn cốc mực kín, khuôn in đi qua các khu vực hình ảnh. Sau khi lấy mực lên từ các hình ảnh, các đầu in và các bàn khuôn xoay để các đầu in được định vị trên vật liệu in. Các đầu in sau đó chuyển hình ảnh tới vật liệu in.

Loại máy mới này là một hệ thống in Tampon nhiều màu được thiết kế xung quanh bàn xoay. Nó sử dụng một sự kết hợp của hai quay bàn xoay băng chuyền. Các chất nền được gắn trên một bàn, trong khi khuôn in có thể được điều chỉnh theo X, Y, và trục quay, cho phép định vị chính xác của hình ảnh.

- Máy In trên bề mặt không nằm ngang

Máy loại này rất thích hợp cho việc in trên các bề mặt thẳng đứng hoặc nghiêng. Tất cả các cơ cấu mực tiêu chuẩn được sử dụng với các máy này, nhưng nhìn chung, chúng có xu hướng sử dụng khuôn in nhỏ hơn. Thiết bị này thường được sử dụng kết hợp với máy dọc cho việc in trên mặt bên của đối tượng trong khi các máy thông thường được in phía mặt trên. Góc in có thể được thay đổi lên đến 90 °; một số máy thậm chí sẽ in hướng lên trên.

- Máy in điều khiển băng máy tính số CNC (Computer Numerical Control)

Trong in với điều khiển số bằng máy tính (CNC), các chất nền (vật liệu in) là cố định và các đầu in được lập trình để in một hình ảnh tại một thời điểm vào các mục. Một hệ thống CNC kiểm soát và hoạt động có thể được xây dựng thành máy tiêu chuẩn hoặc cụm mô-đun cho phù hợp với hầu như bất kỳ ứng dụng. Với tất cả các dạng máy in khác nhau đến thời điểm này, các trạm in là cố định và các bộ phận được cung cấp từ một trạm tiếp theo để đạt được một bản in nhiều màu. Tuy nhiên, không phải như vậy với máy in sử dụng điều khiển số máy tính (CNC). Ở đây, các vật liệu là đứng im và các đầu in được lập trình để in một hình ảnh tại một thời điểm vào các phần, như thể hiện trong hình.

Hệ thống CNC kiểm soát và hoạt động có thể được xây dựng thành máy tiêu chuẩn hoặc cụm mô-đun có thể được sản xuất cho phù hợp với hầu như bất kỳ ứng dụng. Mức độ phức tạp được điều chỉnh chỉ bởi trí tưởng tượng của các nhà thiết kế và số lượng các mô-đun nó muốn sử dụng. Tất cả các yếu tố của thao tác thành phần có thể được kết hợp với nhiều cốc mực đóng, làm sạch đầu in, thay đổi độ dài đầu in, thay thế hình dạng đầu in, vv. Hệ thống này thường được sử dụng khi các mặt hàng phải được in phù hợp với các quy trình lắp ráp khác, hoặc cho phức tạp nhiều bản in trên bề mặt khác nhau.

- Một số nguyên lý vận hành của máy in Tampon

Máy in Tampon được phát triển bởi một số ứng dụng khác nhau. Hầu hết các máy được vận hành bởi hệ thống khí nén điều khiển điện tử, cho nên được gọi là thiết bị điện khí nén. Một số máy được điều khiển bằng khí nén cơ thay vì điện tử. Ngoài ra còn có loại máy điện thủy lực thường chỉ được sử dụng cho các ứng dụng định dạng lớn, nơi nén bổ sung là cần thiết. Máy vận hành bằng tay là hữu ích cho định dạng nhỏ và các ứng dụng chạy ngắn. Hình ảnh thường được giới hạn đến dưới 40 cm2, và khả năng in nhiều màu bị hạn chế. Nhiều nhà sản xuất máy in nhãn cung cấp thương mại thường xuyên, cải tiến, nâng cấp lên thiết bị bán tự động, tự động đáp ứng yêu cầu cao của khách hàng.

6. Mực in Tampon

Về nguyên tắc mực in Tampon khá giống với loại mực in lưới. Nhiều trường hợp vẫn có những loại mực in lưới được bán và sử dụng như loại mực in Tampon. Loại mực in, phát triển đặc biệt cho quá trình in Tampon được yêu cầu để có được kết quả tối ưu. Trong in Tampon sử dụng 2 loại mực, là mực gốc dung môi hoặc mực UV. Mực gốc nước không sử dụng trong quá trình in Tampon, và mực in lưới hoặc sơn gốc dung môi sẽ không mang lại đủ sự đảm bảo. Có rất nhiều loại mực in Tampon khác nhau.

Độ dính của mực. Vấn đề quan trọng nhất có liên quan đến mực in Tampon là độ bám dính của mực lên vật liệu in. Tùy thuộc vào loại chất nền được sử dụng, thêm các chất của thành phần mực có thể là cần thiết để đảm bảo độ bám dính thích hợp. Việc lựa chọn các dòng mực phù hợp cho một ứng dụng cụ thể phụ thuộc vào nhu cầu của ứng dụng. Ví dụ, loại mực in phụ thuộc vào việc có hay không một màng bóng hoặc mờ là cần thiết, có hoặc không pha loãng hoặc hóa chất khác sẽ được sử dụng trong quá trình sản xuất, và việc kiểm tra độ bám dính mực phải được thực hiện.

Pha loãng mực trong in Tampon. Mực in Tampon thường được pha loãng khoảng từ 10% đến 20% với dầu pha loãng. Độ nhớt in tốt nhất là tùy thuộc vào các yếu tố khác nhau như độ cứng của đầu in (pad), kích thước của hình ảnh và tính chất/ đặc điểm (xốp hoặc không xốp) của chất nền.

Độ nhớt. Độ nhớt của mực in là yếu tố rất quan trong quá trình in, mỗi phương pháp in thường đòi hỏi độ nhớt của mực phù hợp. Trong khi in phải đảm bảo rằng mực đúng độ nhớt được quy định, và phải duy trì ổn định trong suốt quá trình in một loại sản phẩm. Khi pha trộn các chất phụ gia vào mực phải chú ý tới độ nhớt của mực. Sau các bước phải được quan sát để đảm bảo độ nhớt thích hợp:

– Chất làm làm khô mực, khi thêm vào mực hai thành phần, phải được trộn trước khi kiểm tra độ nhớt mực in;

– Các chất làm loãng và chất làm đặc sử dụng để điều chỉnh độ nhớt mực phải được thêm từng giọt vào mực. Mực cũng phải được khuấy liên tục;

– Nếu điều này không được thực hiện một cách chính xác sẽ xảy ra nguy hiểm cho hạt màu (pigment). Điều này có nghĩa rằng các pigment mực được tách ra từ các chất gốc nhựa và mực không có thể được sử dụng.

- Thành phần mực in

Thành phần cấu tạo của mực in Tampon cơ bản giống các loại mực in nói chung, gồm chất mang màu (pigment), chất liên kết (mang tải, phân bố), chất làm khô, chất pha loãng và phụ gia khác.

Các thành phần cơ bản của loại mực in gốc dung môi: Nhựa (Resin) – 20%; Chất màu (Pigment) – 17%; Dung môi (Solvents) – 60% ; Phụ gia (Additives) – 3%. Tất cả các loại mực được sử dụng trong in Tampon đã được phát triển đặc biệt và khô trong một thời gian ngắn trong mỗi chu kỳ in. Các chất mang và chất kết dính trong các loại mực là nhựa tổng hợp hoặc một hợp chất cơ sở epoxy hoặc polyester với các chất màu chộn vào hỗn hợp. Mực in Tampon, trên hết, phải có những đặc điểm giải phóng (thoát ra) rất tốt từ đầu in silicone. Nó cũng là cực kỳ quan trọng, đó là, màng mực trên đầu in trở nên dính trong quá trình chuyển giao, bằng cách bay hơi dung môi.

Một độ bám dính như vậy là cần thiết, vì xu hướng dính vào vật liệu in phải mạnh hơn so với độ bám dính của mực vào đầu in silicone. Do đó, nó là rất quan trọng để lựa chọn dung môi mực in thích hợp cho các nhu cầu cụ thể. Nếu dung môi bị bốc hơi quá nhanh, mực sẽ khô trong ô chứa và sự tách mực riêng của đầu in silicone sẽ không phù hợp. Ngược lại, nếu dung môi sử dụng khô quá chậm và không tốt sẽ dính vào các tấm bản và trên đầu in silicone, việc chuyển giao sẽ rất kém và không phù hợp (những bản in đầu tiên có thể nhìn chấp nhận được và các bản in tiếp theo sẽ là thiếu mực của phần tử in). Do đó, điều này cần phải điều chỉnh các đặc điểm khô của mực khô. Ngoài ra, bằng cách thổi không khí lạnh hoặc nóng trên bề mặt đầu in, sự bay hơi của dung môi là tăng tốc và chuyển giao có thể được cải thiện cùng với tốc độ sản xuất nhanh hơn.

Độ nhớt mực phải được xác định riêng biệt bằng cách thêm dầu pha loãng thích hợp với một số lượng theo bản chất của hình ảnh sẽ được in và bề mặt vật liệu in. Điều rất quan trọng là việc đúng độ nhớt của mực được duy trì trong suốt quá trình in bằng cách thêm dầu pha loãng trong suốt thời gian in. Trong nhiều môi trường sản xuất, đặc biệt là trên các hệ thống chứa mực mở, dầu pha loãng thường được thêm vào khoảng mỗi lần sau 45-60 phút, kể từ khi các dung môi liên tục bốc hơi ra khỏi hỗn hợp mực. Tuy nhiên, nếu mực được pha loãng quá nhiều sẽ có vấn đề với các vật liệu in, thông qua các bề mặt mực, màng có thể xuất hiện, vì độ mờ đục của mực được giảm bằng cách thêm quá dầu pha hơn nhiều. Nếu mực độ nhớt quá cao (nghĩa là độ pha loãng là chưa đủ) các vấn đề tĩnh (mực đứng yên) cũng có thể xảy ra.

- Hệ thống mực và khả năng ứng dụng của chúng

Mực một thành phần. Những loại mực này, trong thành phần chỉ gồm các thành phần tạo màng mực và khô bởi sự bay hơi của dung môi (khô lý tính). Nói chung, một mực thành phần được sử dụng để in trên các chất nền/ vật liệu in nhựa nhiệt dẻo, như Polystyrene (ABS và SAN), Polycarbonate, PVC mềm và cứng, Polyethylene và polypropylene. Nếu độ bền yêu cầu không quá cao, các loại mực này rất lý tưởng cho việc in các sản phẩm phổ biến như bật lửa hoặc bút. Mực một thành phần thường tồn tại tốt trong bình chứa, in Tampon với những loại mực này là khá dễ dàng so với hệ thống mực in hai thành phần, và từ đó, loại mực một thành phần có thể được sử dụng trong một thời gian dài.

Mực hai thành phần. Những loại mực này, trong thành phần gồm hai phần riêng biệt: các thành phần tạo màng mực và thành phần làm khô, khô chủ yếu bởi sự phản ứng hóa học (khô hóa tính). Loại mực hai thành phần được trộn với một chất làm khô/ cứng trước khi in. Các chất làm cứng/khô phản ứng hóa học với mực dẫn đến liên kết ngang tạo ra màng mực. Những loại mực này là sự lựa chọn tốt nhất cho các yêu cầu độ bền cao hoặc các vật liệu khó in. Điểm bất lợi là cái gọi là “đời sống của mực trong lọ/ cốc”. Khi phản ứng của mực in với chất làm cứng/ khô được bắt đầu khi trộn hai thành phần, thời gian xử lý còn hạn chế, chủ yếu là khoảng 8 giờ. Nếu sức bền cơ học và hóa học rất cao của mực in là cần thiết, nó được khuyến khích để sử dụng loại mực in hai thành phần. Những loại mực in 2 thành phần đều phù hợp để in nhựa nhiệt rắn (melamine, polyester, vv) cũng như nhựa nhiệt ví dụ Polyethylene và polypropylene và một loạt các kim loại, thủy tinh và các chất nền gốm.

Mực hai thành phần khô theo sự bay hơi của dung môi và phản ứng hóa học (trùng hợp) giữa mực in và chất làm khô/cứng. Lưu ý rằng độ bền cuối cùng và sức đề kháng của loại mực hai thành phần đạt được sau khi xử lý đầy đủ đã diễn ra, thời gian xử lý trong khoảng 24-72 giờ. Một vấn đề trong làm việc với loại mực hai thành phần là tuổi thọ (cuộc sống) trong bình chứa (ô chứa) ngắn hơn, được giới hạn theo mực in và loại chất làm khô/cứng từ 6 đến 8 giờ, hạn thời gian sử dụng của hỗn hợp là có thể dự đoán. Loại mực hai thành phần được sử dụng rộng rãi trong các ứng dụng in Tampon công nghiệp.

Mực tổng hợp một, hai thành phần. Những loại mực kết hợp khô nhanh chóng như mực 1 thành phần với các độ bền tuyệt vời của mực 2 thành phần, tuy nhiên chúng không có “cuộc sống trong cốc” cao. Tùy thuộc vào yêu cầu, các hệ thống này có thể được làm khô có hoặc không có chất làm cứng/ khô. Chúng bao gồm các loại mực phổ biến cho độ bám dính trên chất nền khác nhau. Hệ thống mực in này rất lý tưởng cho các máy in thường xuyên thay đổi vật liệu in hoặc phải đáp ứng yêu cầu thay đổi.

Mực UV. Ngoài các tiêu chuẩn như mực một thành phần, chúng giống mực một thành phần nhưng được xử lý/ khô bởi tia UV. Những loại mực này được khô bởi bức xạ cực tím, quá trình này làm thay đổi cấu trúc phân tử mực bằng cách hình thành các phân tử lớn hơn. Loại mực UV có nhiều lợi thế hơn các loại mực khác như giảm thời gian khô, giảm phát thải dung môi vào môi trường, và có độ nhớt không đổi. Tuy nhiên, vì các loại mực sử dụng tia cực tím bức xạ, tăng thời gian xử lý, biện pháp phòng ngừa đặc biệt phải được theo sau khi sử dụng các loại mực. Ví dụ, các nguồn bức xạ phải được kèm theo và tiếp xúc trực tiếp với nguồn xử lý phải được tránh. Ngoài ra, vì đề phòng như vậy là cần thiết, và vì lo ngại về môi trường (Ozone được tạo ra trong quá trình sấy, do đó các máy sấy phải được đặt trong một khu vực thông thoáng), quá trình này là đắt hơn. Những bất lợi, là sự cần thiết của một máy sấy UV khá đắt tiền và các ứng dụng hạn chế về phạm vi mực riêng. Như vậy, mực UV sẽ không được hiệu quả cho máy in của các mục quảng cáo và các công việc thay đổi, trong khi chúng được sử dụng thành công cho các ứng dụng công nghiệp.

Loại mực để sử dụng thường xuyên phụ thuộc vào yêu cầu. Mực gốc dung môi 1 thành phần có hiệu quả nhất, tuy nhiên, thường sử dụng các hệ thống 2 thành phần không thể thiếu. Mặt khác mực UV có thể là một giải pháp rất hiệu quả đối với một số công việc in ấn.

- Độ phủ và an toàn của mực in Tampon

So với in lưới, về lý thuyết mực chuyền lên sản phẩm trong in Tampon là ít hơn nhiều và thành phần (cấu tạo) cho các ứng dụng in lưới là không thích hợp cho in Tampon do chúng thiếu độ phủ (đục) của mực. Thực tế loại mực in Tampon sẽ có thành phần pigment nhiều hơn gần 4 lần so với mực in lưới. Việc lựa chọn màu sắc là hoàn toàn tương đương với mực in lưới và hầu như bất kỳ màu sắc có thể được sản xuất. Nhiều mặt hàng in Tampon, chẳng hạn như các mục quảng cáo đặc biệt và đồ chơi của trẻ em do pháp luật quy định trong khu vực Bắc Mỹ và châu Âu mô tả chính xác nhu cầu của mực in được tìm thấy trên các sản phẩm. Đặc biệt nhất các quy định của luật pháp cho việc in ấn của đồ chơi và các mặt hàng tương tự phải được hiểu rõ. Luật này nghiêm cấm việc sử dụng các lớp phủ/ mực có chứa nhiều hơn một lượng nhỏ kim loại nặng. Một số màu mực phải được sửa đổi từ sắc tố tiêu chuẩn của chúng để đáp ứng những yêu cầu nghiêm ngặt.

- Chọn các loại mực khi in lên các loại vật liệu in

Gỗ, bìa cứng, giấy. Mực 1 thành phần chủ yếu được sử dụng cho các loại vật liệu này. Lớp phủ khác nhau cho thấy khả năng in rất khác nhau, nó có thể khó khăn để in trên các vật liệu gỗ phủ bóng.

Nhựa cách nhiệt (ví dụ như PVC, PMMA, PS, ABS, PC, vv). Ngoài việc sử dụng chủ yếu là mực 1 thành phần. Đối với độ bền cao hơn mực 2 thành phần sẽ được các lợi thế.

Polyolefines (PE, PP). Do sức căng bề mặt thấp các vật liệu phải được xử lý trước (tích điện (corona), xử lý lửa). Có hệ thống đặc biệt đối với nguyên liệu PP có thể được áp dụng cho vật liệu không được xử lý vật liệu.

Duroplastics (PA “nylon”, PU, nhựa phenolic, vv). Đối với in các vật liệu này phần lớn mực 2 thành phần được sử dụng. Điều này chủ yếu là do phải đáp ứng được các yêu cầu cao của sản phẩm in (ví dụ như ngành công nghiệp ô tô).

Kim loại. Khả năng in của kim loại là rất khác nhau mà nhiều hệ thống mực khác nhau được sử dụng. Một điều vô cùng quan trọng là các vật liệu phải được làm sạch không có chất bám trên bề mặt (ví dụ như màng dầu) trước khi in.

Kính. Mực 2 thành phần đặc biệt được dùng để in trên kính. Những hệ thống này thường cũng thích hợp cho kim loại quý. Tuy nhiên trong sự liên quan đến độ bền rửa người ta phải xem xét nó có thể không chỉ phá hủy bề mặt kính mà còn có thể làm hỏng các đầu in (pad)

7. Vật liệu in /chất nền (Substrates)

In Tampon linh hoạt như in lưới, hầu hết tất cả các vật liệu có thể được in với cả hai quá trình in. Nhựa, Thủy tinh, Gốm sứ, và kim loại như thép và nhôm, giấy và sơn mài phủ bề mặt, đến một vài loại khác. Tuy nhiên, một số vật liệu cần phải xử lý bề mặt trước khi in.

- Xử lý trước của một số vật liệu/ chất nền (Pre-treatment of Certain Substrates)

Vật liệu polyolefin (LDPE, HDPE và PP) không thể in được mà không cần tiền xử lý trước khi in. Sức căng bề mặt được khuyên dùng là 38 dyne/cm. Giá trị sức căng bề mặt này là cần thiết để đảm bảo độ bám dính tốt mực với lớp nền. Sử dụng một thiết bị thử nghiệm để kiểm tra sức căng bề mặt trên các vật liệu rất quan trọng. Nếu giá trị thấp hơn 38 dyne/cm, mực thử nghiệm sử dụng sẽ hình thành bong bóng (không thấm ướt) trên bề mặt của vật liệu. Sức căng bề mặt của một số vật liệu thường được in lên (dyne/cm): Polytetrafluorethylene (Teflon) – (19-20); Silicone- 24; Polypropylene – (29-31); Polyethylene – (30-31); Polymethy- methacrylate – 36; Polyamide – (26-46); Polystyrene – 38; Polyester – (41-44). Để cung cấp một độ bám dính đủ trên vật liệu như vậy, khu vực được in phải được xử lý sơ bởi ngọn lửa (Flame) hoặc điện tích (Corona). Phương pháp này là việc mồi polypropylene và được áp dụng trên toàn bộ bề mặt in của các chất nền bằng thủ công trước khi được in bằng cách sử dụng một hệ thống khăn lau hoặc phun. Sau khi sấy, các chất nền polypropylene có thể in, sử dụng mực 1 hoặc 2 thành phần. Tiền xử lý tích điện dựa trên một tia điện cao áp với điện áp từ 5 – 15 KV ở tần số 15 – 30 KHz khác nhau. Ngoài ra còn có thể sử dụng chất liên kết(Bonding Agents). Phương pháp này sử dụng một chất kế dính hóa học. Quá trình đòi hỏi các thành phần của bề mặt được phủ bởi các chất đặc biệt. Việc sử dụng các chất liên kết như một quá trình tiền xử lý được giới hạn với loạt in nhỏ. Quá trình này cần có sự thông gió tốt của nơi sản xuất.

- Xử lý sau in (Post Treatment)

Một việc rất quan trọng nữa trong việc bám dính của mực là Polyacetal hoặc Delrin. Độ bám dính trên các vật liệu này có thể được nhận được bằng một quá trình xử lý (sau khi in) với một máy sấy nóng không khí bằng cách thổi một luồng không khí nóng khoảng 350°C trong 2-3 giây, ngay lập tức sau khi in. Thực tế thấy rằng phương pháp tốt nhất là dùng nhiệt xử lý sau in với các chất như vậy. Mục đích chính của xử lý các vật liệu sau quá trình in là để giảm thời gian bảo dưỡng cần thiết cho các thành phần. Sau xử lý, hoặc bảo dưỡng, thường là đã sử dụng trong các ứng dụng mà các thành phần sẽ được xử lý thêm trong một thời gian tương đối ngắn. Các phương pháp làm hình ảnh khô bao gồm xử lý ngọn lửa, không khí nóng, hoặc đi qua một cổng hồng ngoại máy sấy khô. Nó quan trọng và phải lưu ý với mực hai thành phần, ngay cả khi chúng trải qua một quá trình hậu xử lý.

8. Sự phát triển của in Tampon

In Tampon đã đi một chặng đường dài kể từ khi sinh ra nó trong cuộc cách mạng tiền công nghiệp. Đã qua rồi các khuôn in được khắc tay, các chất màu giã bằng chày chộn với keo, và các miếng gelatin được sử dụng bởi các thợ làm đồng hồ của những năm qua để in trên mặt số quay. Ngày nay, máy in Tampon trợ giúp bằng khí nén có thể xử lý 3000 hoặc nhiều hình ảnh một giờ chính xác trên bộ phận băng truyền, có thể tự động kiểm tra chính xác dung sai với hệ thống quan sát máy tính và sau đó lấy ra bởi cánh tay robot ở tốc độ cao.

Với nhu cầu kinh tế toàn cầu, các nhà sản xuất công nghiệp đã thấy công nghệ in Tampon phát triển để tích hợp hiệu quả, năng suất, và cải thiện môi trường. Máy in trợ giúp bằng khí nén và chạy bằng mô tơ điện đã thay thế máy in điều khiển bằng tay; hệ thống giá đỡ tốc độ cao dùng lắp và tháo tại các vị trí; và cốc mực kín được sử dụng thay cho loại mở. Từ phòng sạch của nhà sản xuất sản phẩm y tế đến dây chuyền sản xuất lắp ráp ô tô, in Tampon có đủ khả năng thích ứng để tùy chỉnh cho toàn bộ các vùng của các sản phẩm công nghiệp nhãn và người tiêu dùng về nhu cầu sản phẩm trang trí .

Công nghiệp in In Tampon trong tương lai. Tiến bộ công nghiệp ngày nay, cộng với mối quan tâm về kinh tế và môi trường toàn cầu, đặt ra thách thức đối với sản xuất công nghiệp. Như hiệu quả và tự động trở thành xu hướng của một thế hệ mới, khả năng của công nghệ in Tampon phải phù hợp với những nhu cầu thay đổi sẽ phục vụ để giữ nó đi đầu trong các công cụ trang trí. Từ đó, càng phát triển đột phá công nghệ trong quá trình công nghiệp, khi áp dụng để in Tampon, làm phong phú thêm một kỹ thuật trang trí trên các loại sản phẩm.

Máy in Tampon lập trình dựa trên PC tương thích Internet. Thế hệ mới của công nghiệp in Tampon, máy in được trang bị kết nối Internet, cho phép xử lý sự cố, tải chương trình, và kiểm tra được thực hiện từ bất kỳ vị trí nào trên hành tinh với điện thoại hoặc truy cập vệ tinh, điều này tạo thuận lợi và tiết kiệm cho khách hàng và nhà in trong quá trình sản xuất.

Khắc bản laser. Những tiến bộ trong công nghệ laser YAG và C02 đang được áp dụng cho chế tạo khuôn in, đẩy nhanh tiến độ quá trình và cho phép độ chính xác hơn. Những thiết lập thường đi kèm với máy tính và đồ họa của chúng, phần mềm riêng cho phép trang trí để nhập hình ảnh, thao tác chúng, và khắc các bản in trong một phần nhỏ của thời gian cần thiết với quá trình từ máy tính tới bản (CTP). Lợi ích trong môi trường công nghiệp bao gồm một thời gian ngắn từ tác phẩm nghệ thuật đến máy in Tampon, cho phép chuyển đổi mẫu kinh tế hơn của hình ảnh và thu hồi vốn nhanh hơn trong in số lượng nhỏ, dẫn đến lợi nhuận cao hơn về công việc in. Ngoài ra, một lĩnh vực phát triển công nghệ là loại mực UV cho in Tampon. Loại mực UV đang được sử dụng bởi các nhà sản xuất sản phẩm y tế.

Kết luận

In Tampon là một quá trình vừa đơn giản vừa tinh tế. Sự đa dạng của các khả năng in Tampon có thể hàm ý rằng hệ thống là khó khăn, tuy nhiên, toàn bộ hệ thống, bao gồm máy, bản, đầu in, mực in và chất nền đã được sử dụng để đạt được kết quả hoàn hảo. Đó là sự đa dạng và độc đáo của in Tampon làm cho quá trình này không thể thiếu. Điều này không chỉ áp dụng cho trang trí các sản phẩm quảng cáo mà còn để thiết kế hay đồ chơi cũng như các nhãn hiệu kỹ thuật.

In Tampon là rất đa năng và linh hoạt. Nhiều đối tượng có thể được in, công nghệ in đơn giản dễ vận hành, thời gian chuẩn bị in nhanh. Tuy nhiên, để đạt được quá trình in thuận lợi, chất lượng sản phẩm cao và ổn định, đòi hỏi người sử dụng phải có một số kiến thức cơ bản.

inanquangcao.xyz

English

English 한국어

한국어 中文 (中国)

中文 (中国)